ハトメ位置の高精度化

日常の作業風景や、弊社の物作りへの取り組みなどをブログに掲載しています。

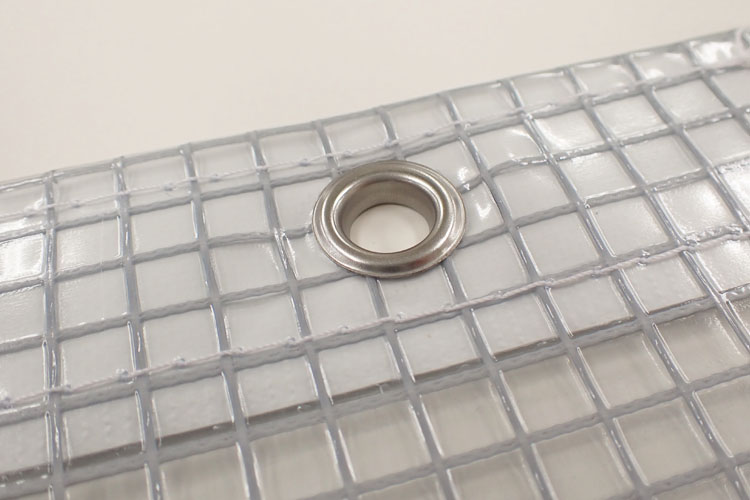

今回は、ビニールカーテン等に取り付けるハトメのお話です。

カーテンレールに吊るためのハトメの場合は、それほどハトメの位置精度を気にする必要はありませんが、場合によっては、高い位置精度を求められることがあります。お客様へも「ハトメの位置、ピッチ(間隔)は誤差が大きくなります」と過去言い続けてきましたが、だんだんとハトメの位置精度を求められるケースが増えてきていました。

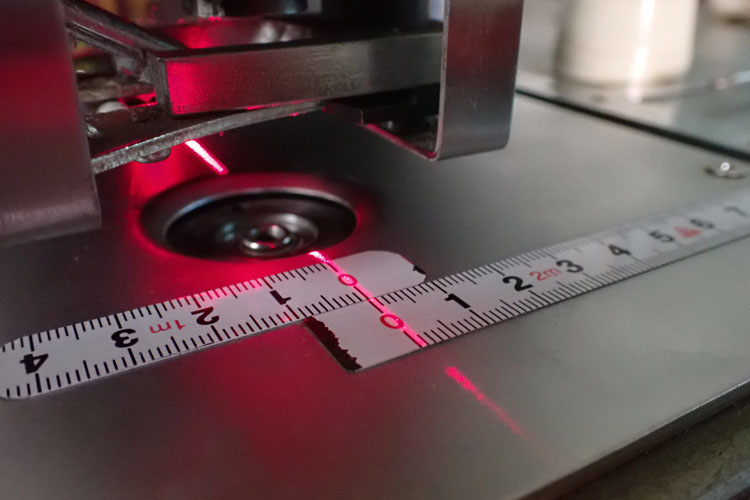

過去のブログにもたびたび登場しているハトメ加工機(元木工業製MEW-18)ですが、加工部周囲に貼ったメジャーテープを頼りに作業者が目見当でハトメの取り付け位置を決めています。

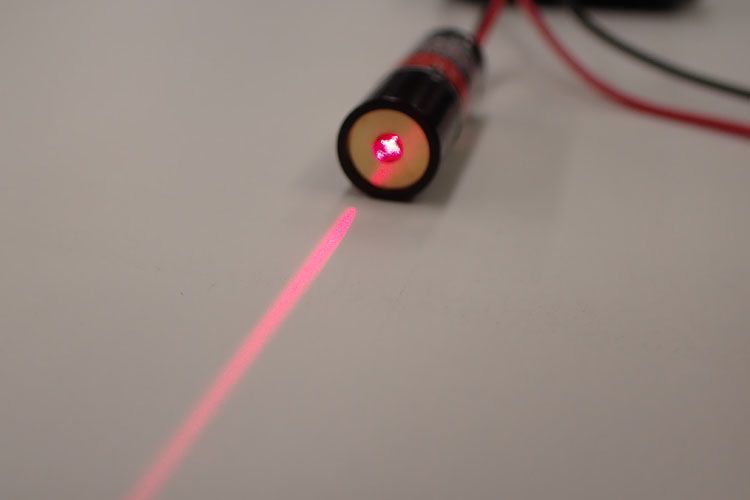

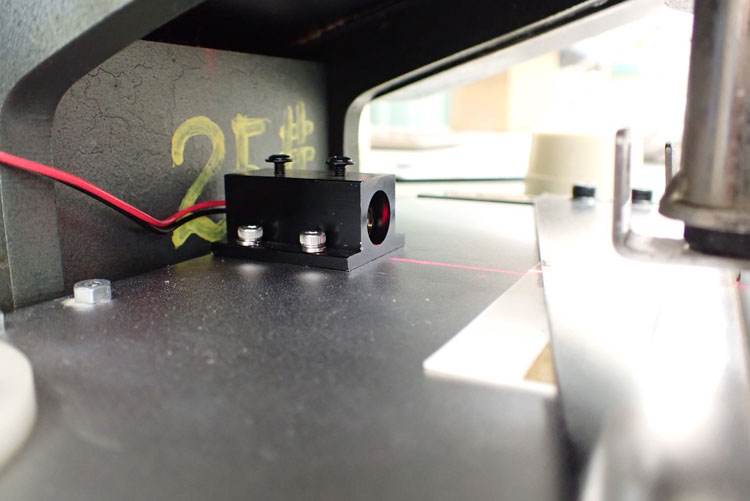

そこで、位置決めのためにレーザーマーカーを取り付けることにしました。

上側から、点で出したかったのですが機械側にスペースが無く、後ろ側からラインを出すことにしました。(後日よく考えてみると、斜め上からポイントで出すと、生地の厚みでポイント位置が変わってしまうので、真後ろからラインが正解でした)

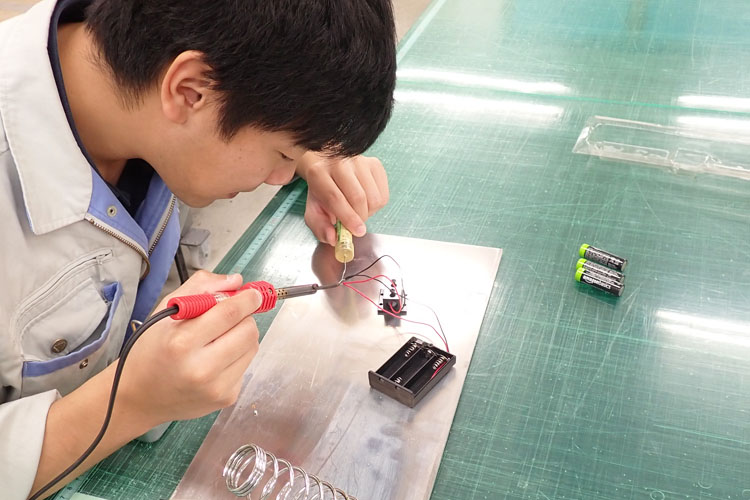

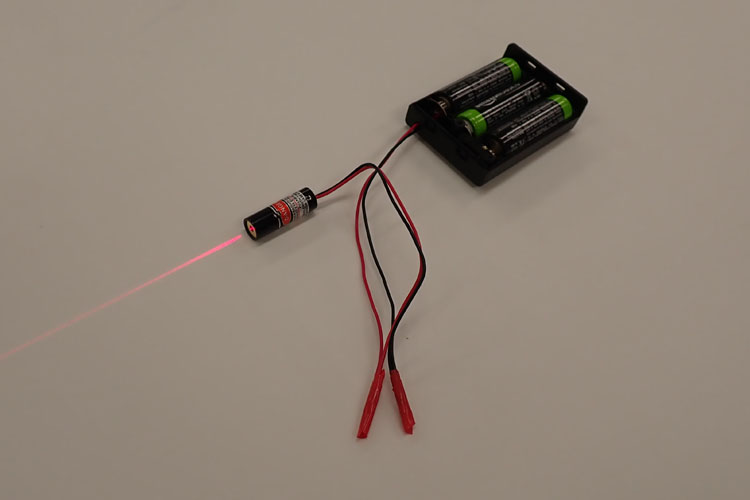

レーザーモジュールと電池ボックスをハンダ付けしているところです。

レーザー側は準備完了です。次は、機械側にレーザーモジュールをマウントするためのスタンドを取り付けていきます。

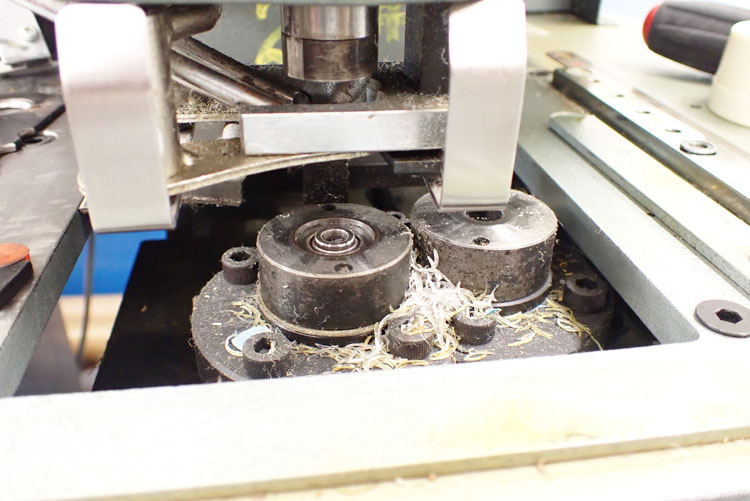

ちなみに機械の下側プレートを取り外すと結構ゴミだらけでした(´・ω・`)

もちろん、この後キレイに掃除しました。

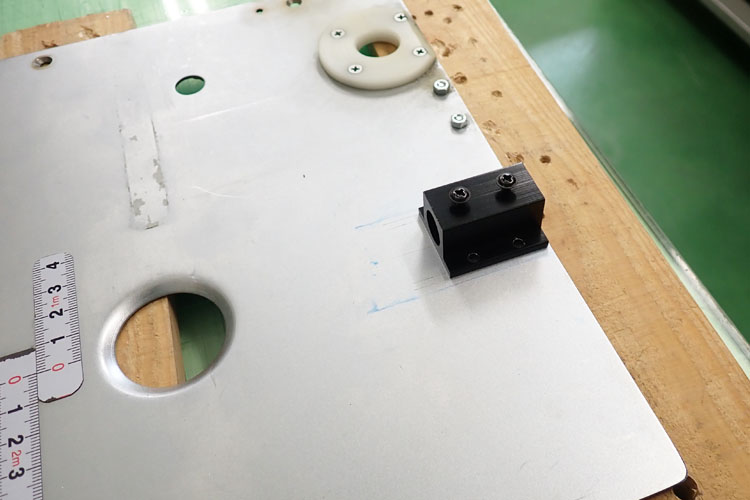

機械側プレートにこんな風に取り付けを考えています。

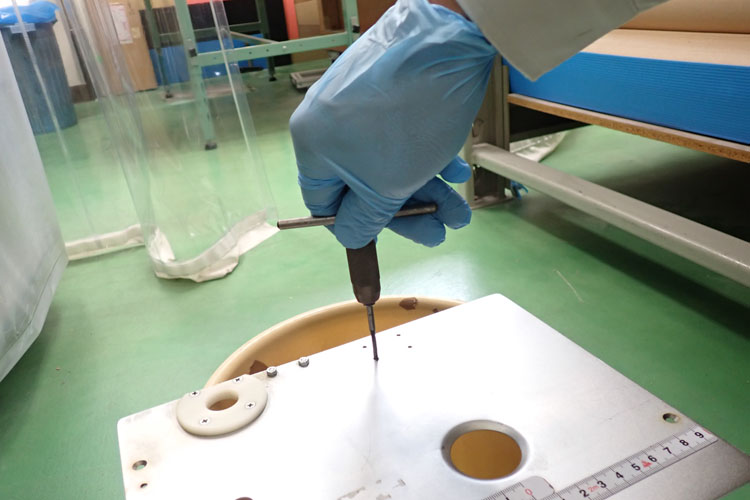

ケガキを入れて、下穴開けて、タップでメネジを切っていきます。

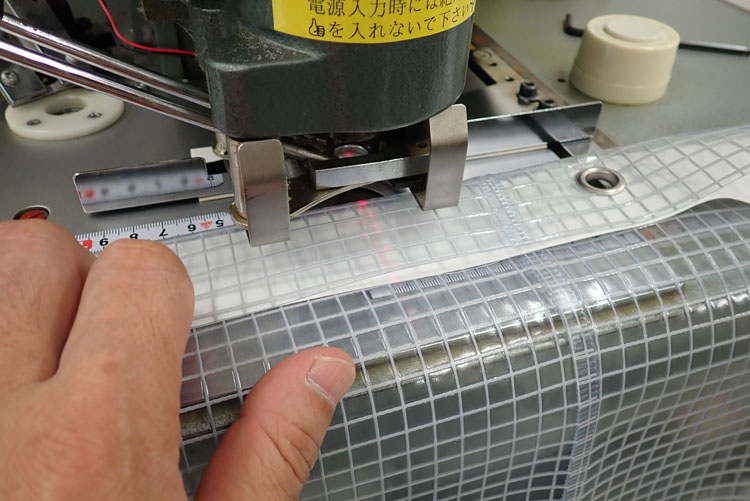

プレートにスタンドをを取り付け、レーザーモジュールを機械にセットした状態です。

ビニールカーテン上にも、しっかりとレーザーのラインが見えています。

ハトメの位置精度が厳しい場合は、カーテン側にケガキを入れ、そこにレーザーのラインに合わせることで位置精度を向上させることができます。従来の作業者の目見当での作業に比べて高精度なハトメ加工ができるようになりました。